“MOTTAINAI”エンジニアリングでフードロスを削減し、SDGsに貢献。

株式会社XEN GROUP(旧社名:株式会社タカハタ)

代表取締役 高畑 洋輔

1979年生まれ。香川県出身。大学を卒業後、大手工作機械メーカーに就職し、製造エンジニアを経験。2005年、父が経営する有限会社高畑電機へ入社。板金屋から機械装置の設計、製造・据付工事までを担う会社組織へと変革させた。2007年には株式会社タカハタへと改組、2011年に代表取締役に就任。「フードロス削減」をテーマに、付加価値の高い自社ブランド製品開発に注力するなど、精力的に活躍する。

※株式会社タカハタは、2022年1月より株式会社XEN GROUPに社名変更しました。

※所属や役職、記事内の内容は取材時点のものです。

機械開発・設計から食品製造まで、4事業を展開。

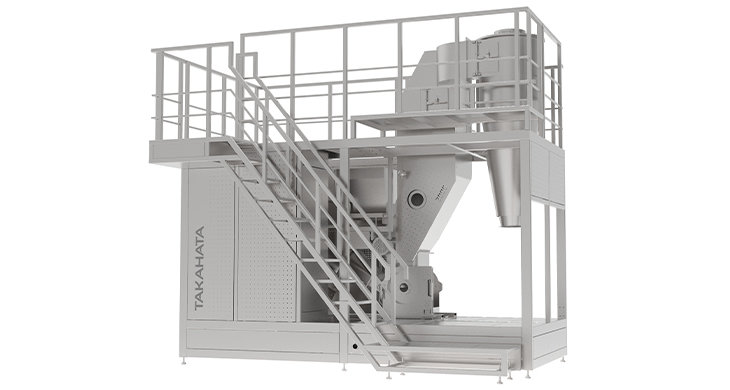

当社には、4つの事業領域があります。事業の成り立ちの流れとしては、他社機械装置や部品、制御・電源装置などの開発設計・製造を担う【ODM事業】、食品製造工場を運営しながら実働ベースでビジネスモデルの構築・開発を担う【FOOD事業】、食品の品質保持を目的とした冷凍装置や、アップサイクルを実現するための食品乾燥機といった自社ブランド装置を開発・販売する【PB事業】、そして農作物を実際に自分たちの手で作る【AGRI事業】という順に事業の展開が進んできました。

表面的に見ただけでは、各事業に関連性がない、むしろバラバラに感じられるかもしれません。しかしこれは、明確なテーマを持って事業推進を行った結果なのです。現在は、「私たちの“MOTTAINAI”エンジニアリングで、フードロスの問題解決を実現し、持続可能な社会へと導く」というミッションを掲げています。そのテーマを現実にするためには、この4事業の成長はいずれも欠かせない存在となっています。

ダメだ!と思った時が仕事の始まり。

2005年、24歳で私が入社した頃のXEN GROUP(当時は高畑電機)は、配電盤・分電盤の筐体の板金加工と塗装を商いとしていました。売上は2億円程度でしたが、板金加工の技術はそれなりにお客様から評価されていました。

その後、板金加工と塗装の技術だけでは付加価値を生むことは難しいと考え、「動く板金」を目指して機械の組立まで仕事の範囲を拡げました。当時は社内に専門の職人がいなかったので、お客様に教えて頂きながら少しずつ技術を向上させていきました。

また、リーマンショックの際に、下請けの仕事だけの経営に限界を感じたことをきっかけに、自分たちでも一歩踏み出すチャレンジをしようと決意。人間が生活する上で欠かせない食品関係であれば、安定性があると考えて食品業界への参入を検討していた折に、たまたま豆腐製造機械のオーバーホールの依頼がありました。

ここで断ったら二度と訪れないチャンスだと感じて試行錯誤を繰り返し、内心半べそ状態で何とか機械を組み上げ、「あとは現地での調整が上手くいけば…」と緊張感が高まっていたところ…。なんと話が急展開し、お客さまの都合で機械が売れないという状況になってしまいました。さらに、他の豆腐メーカーへ転売しようにも、様々な形や種類があって、簡単に転用できないことが判明。ならば、いっその事「これを使って自分たちで豆腐を作るしかない!」となったのです。それが【FOOD】事業の始まりです。

もったいないから生まれた付加価値。

根が板金屋ですから、食品のことは手探り状態のスタートです。衛生管理や流通など、戸惑うことが多く、最初は問題ばかりでした。それでも、固まった豆腐が出てくるようになり、販売できる商品になっていきました。苦しい中で唯一の朗報は、自動化装置を使った製造なので手作業を省くことができ、手の雑菌が豆腐に移らないため、通常より日持ちがすると判明したことでした。

「日持ち」の重要性は、自分たちで豆腐を作ってみたからこそわかったことで、その後、少しずつ評価をいただけるようになり、お客様の要望も増えていきました。そこで工場規模を拡大し、新たな製造装置を開発しました。現在では自社開発の製造装置を導入して1日10万丁の豆腐を生産し、関西・中四国の小売店に販売しています。またこの工場は、豆腐製造を行う同業他社に向けてのモデル工場ともなっており、実際に製造している現場を見学してもらい、製造機械を購入いただく流れもできました。

自分たちで豆腐を製造販売することで、製造装置に必要な工夫や配慮が手にとるようにわかります。その知見を活かし、豆腐の製造装置や殺菌処理装置などを開発していきました。一方、豆腐を作れば作るほど、産業廃棄物として出る「おから」の量も増えます。この状況が気になり始めました。2050年に世界人口は100億人近くになり、食料不足がいっそう深刻になると言われているのに、ムダに廃棄される食材の多さに驚きました。それは、おからだけではなく、たくさんの野菜・果実も規格外などの理由で廃棄されています。『これらの食品ロスを少しでも減らせないか。今こそ、日本の“もったいない”精神を発揮する時じゃないか。』と思い、着目したのが乾燥機です。

廃棄される食品をアップサイクルさせる方法として乾燥機を活用すれば、食品として再利用したり、SDGsの開発目標にも貢献できる道が拓けると考えました。まずは自社の豆腐製造工場に導入するため、ある乾燥機械メーカーを訪問しました。直感的に『この乾燥機を導入したら食品ロスが減らせる』と感じ、機械の商談を進めていました。その中で、理想の食品工場や会社経営についてもオーナーと会話を重ねることで、「若いのに立派やな。うちの会社もあなたに継いでほしい」という話になり、機械の商談がいつの間にかM&Aの話に膨らみました。私としては直感的に魅力を感じていたので、この乾燥機が自社製品の一部に加わることで事業としても付加価値を高められるという確信があり、更にはSDGsの時流にのった仕事が可能になるとワクワクしましたが、その報告を社内や銀行にすると、社長が「機械」の商談で、「会社」を買ってきたと、かなりざわつきました(苦笑)。

1つの成功がもたらす新たな事業展開。

また、川上での機械開発と同時に、農作物の作り手の悩みを少しでも解決に導くことができればと思い、【AGRI】事業にも踏み出しました。農業法人を設立し、野菜や果実の栽培に挑戦しようと準備をしています。土地も既に約5000坪を用意しました。ロスを出さないための鮮度保持技術と、効果のある生育法を見出すことができれば、フードロス削減に繋がります。また、素材を知れば、食材を扱う機械のさらなる進化に役立ちます。すなわち自社ブランド事業の発展のためにも、地域の活性化にもAGRI事業は欠かせない存在となります。

共有することで環境を作り、素直さが新たなご縁へと導く。

私はこの世に生まれてからずっと会社経営のある環境で育ってきました。学生の頃から従業員と関わることも多く、家族のような雰囲気でしたが、帰郷した際には関係が薄れているように感じました。実際に私が帰ってからは主要メンバーも順番を決めていたかのように退職していきました。その場の環境をもがき苦しみながら何とか耐えしのぎ、また昔のような雰囲気を取り戻したいと思い、当時社長であった父に社長交代を直談判。1年後に、31歳で代表取締役に就任しました。

私たちの経営理念は『幸せをつくる場所』です。これは、全従業員が心豊かな生活を実現できる企業活動を追及することを意味します。そして、この経営理念の実現を、何よりも大切に思い続けています。そのために日々の仕事や方針を共有することは当然ですが、年に2回は全従業員と個々に面談する機会を設けています。そこでは現状を踏まえて課題を共有したり、個々を激励したり、時には困っていることや悩みを打ち明る場にもなってます。

なぜこのように考えるかというと、どんな時も、私の決断を信じてくれる従業員が支えてくれたおかげで、私も迷うことなく事業を推進して来られたからです。大きな困難や変化にも負けず、揺るがず支えてくれている従業員を大切にしたいと考えています。

そんな会社の成長や雰囲気が、様々な人を惹きつけてご縁が拡がっているとも感じます。最近は、会社見学に来ていただいたお取引先様から「従業員のみんながイキイキと働いていて、雰囲気がいい」と褒めて頂けることがよくあります。その瞬間が私は何よりも嬉しく、生きがいに感じます。

「モノづくりは世界を豊かにする」本気でそう思える仲間が必要。

お客様、取引先、関係者、そして従業員。多くの人の縁で、XEN GROUPは4事業を展開するメーカーへと成長し続けています。機械や食品の製品づくりはもちろんですが、サービスや環境づくりも私たちのビジネスの一部として、グローバルな視野を持って循環型社会を構築していきたいと考えています。そのベースとなるのは「モノづくりができる環境」であると考え、ミャンマーに工場を建設、実習生を雇用しての人材育成を7年前から行っています。彼らとも国境を越えて、「モノづくりは世界を豊かにする」という使命感を持って事業を進めていきたいです。

現在、最も力を入れている事業は、食材を作ることから食べるまでのプロセスにおいて、フードロスの削減につながる流れを作るための実証実験や、それを実現するための機械装置開発を加速させることです。

“MOTTAINAI”エンジニアリングを合言葉に、社会背景の問題解決も含めて最適化へと導き、SDGsで示されている「誰一人として取り残さない社会」の実現に向けて世界に発信していきます。小さな企業ではありますが、善い心を持って事業に取り組むことで前へ進み、ご縁や出会いに感謝し輪を広め、あらゆる可能性に挑戦することで成長できる会社であり続けたいと思います。